往复泵基础知识大全

发布时间:2022-01-19 09:15:53 您是第 位浏览者

1、概论

往复泵是一种发展较早的动力机械之一,它属于容积式泵。在生产中它用来输送压力较高的液体或高黏度、具有腐蚀性以及易燃、易爆、剧毒的各种液体。特别是当流t较小时,这种泵的优越性愈加明显,流量小于100m'/h、压力高于100MPa是最佳使用范围。

1、往复泵的工作原理

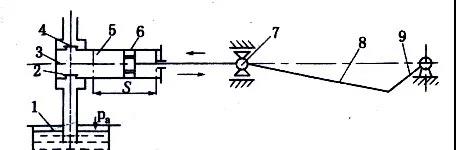

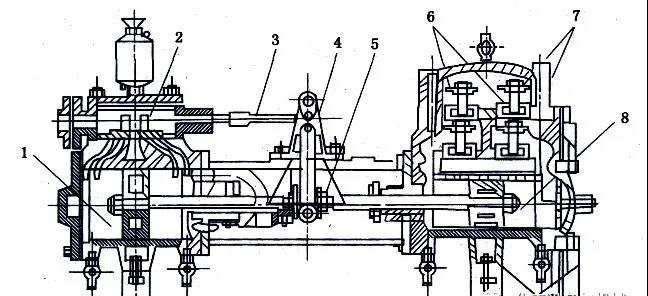

往复泵是依靠缸内的活塞或柱塞作往复运动来改变工作室的容积,从而进行液体输送的。它由输送液体的泵体部分和将原动机的能量传给活塞的传动机构两个基本部分组成。其泵体部分由活塞、泵缸、工作室、阀和管路输送系统等组成。传动机构由曲柄、连杆、十字头等组成,如图1所示。

当活塞从泵缸左端向右端移动时,活塞左边泵缸内的容积增大,同时压力降低,排出阀紧闭,储液槽的液体在大气压力作用下,沿吸入管顶开吸入口进入泵缸,直到活塞移动到最右端,泵缸内充满液体,吸液过程结束。然后,活塞在曲柄连杆的带动下,由右止点向左移动,泵缸内液体受挤压,压力逐渐增高并顶开排出阀,使液体从排出管排出,直到活塞移动到最左端,泵缸内液体被全部排出,排液过程结束。接着活塞又进行吸液、压缩和排液。吸液过程中排出阀关闭,压液和排液过程中吸入阀关闭。这样周而复始地工作,液体便一股一股地自储液槽吸入并压送至排液管及与其相通的管路系统。这就是往复泵的工作原理。

图1 往复泵的工作原理

1-储液槽;2-吸入阀;3-工作室;4-排出阀;

5-泵缸;6-活塞;7-十字头;8-连杆;9-曲柄

活塞往返运动一次,完成吸入和排出过程一次,称为一个工作循环。活塞由一端移至另一端的距离,称为活塞的行程或冲程,左、右两端点称为止点。

2、分类

往复泵的种类很多,一般根据液力端和传动端结构特点进行分类。

1.根据液力端结构特点分类

(1)按泵头的型式可分为活塞(柱塞)泵和隔膜泵。

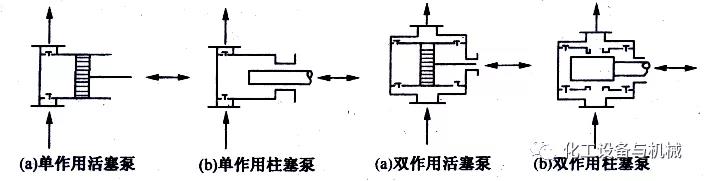

(2)按作用特点可分为单作用泵、双作用泵、差动泵。

单作用往复泵就是将吸入阀和排出阀装在活塞(柱塞)的同侧,在一个工作循环中,只有一个吸入过程和一个排出过程,如图2所示。

图2 单作用往复泵 图3 双作用往复泵

双作用往复泵就是活塞(柱塞)两侧均装有吸入阀和排出阀,在一个工作循环中,有两个吸入过程和排出过程,如图3所示。

差动泵就是活塞的一侧装吸入阀和排出阀,泵的排出管与活塞的另一侧(没有吸入阀和,排出阀)相通,在一个工作循环中,有一个吸入过程和两个排出过程,如图4所示。该泵柱塞的横截面积为柱塞杆横截面积的两倍。

(3)按液缸数目分为单缸、双缸和多缸泵。

2.根据传动端结构特点分类

(1)机动泵包括电动机驱动和内燃机驱动的往复泵。

图4 差动泵

机动泵是用电机、内燃机等为动力通过曲柄连杆机构使活塞(柱塞)作往复运动。这种泵的瞬时流量是脉动的。

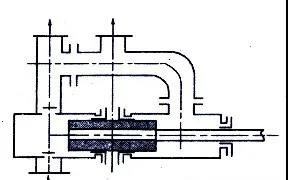

(2)直接作用泵包括蒸汽、气、液压直接驱动的往复泵。直接作用泵是以具有一定压力的水蒸气、压缩空气或液体来驱动活塞(柱塞)作往复运动,最常用的是水蒸气。其动力缸的活塞杆与泵缸的活塞杆直接相联,一起作往复运动。这种泵的瞬时流量的脉动性比机动泵要小,运转可靠、流量调节方便。如图5所示为蒸汽直接作用往复泵的结构图,它由泵缸、汽缸和连接部分等组成。泵缸部分由泵缸、活塞、吸人阀、排出阀和活塞杆密封装置等组成。汽缸是泵的动力部分,由汽缸、活塞和配汽阀等组成。连接部分由摇臂、拉杆和连接器等组成。汽缸活塞和泵缸活塞通过连接器连成一体,使泵缸活塞产生与汽缸活塞相同的冲程。而配汽机构和汽缸活塞通过拉杆和摇臂支架等连接起来,使配汽机构能协调动作,确保蒸汽可以连续地被分配进人汽缸的左右两边,从而推动活塞作往复运动。

图5 蒸汽直接作用往复泵

1-汽缸;2-配汽机构;3-拉杆;4-摇臂;5-联轴器;6-排出阀;7-吸入阀;8-液缸

3、主要性能特点

往复泵与离心泵相比较,具有以下特点:

(1)排出压力可无限高由于液体是不可压缩的,所以产生的压力可以很高。只要电动机的功率、泵本身及管道材料强度足够,从理论上讲,往复泵的排出压力可以无限高。因此往复泵在工作时,不允许将排出阀关死,并要在排出管路上安装安全阀。

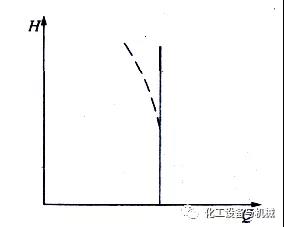

(2)流量与排出压力无关在任何排出压力下,其流量基本上是不变的,因流量与活塞直径、行程和往复次数有关。所以,往复泵的流量不能采用改变排出阀的开度来调节。一般采用旁路回流法调节流量。由实验测得的Q-H曲线,如图6-53所示,实线表示理论情况,流量不随压力变化,虚线表示实际情况,因泄漏,流量随排出压力的增加稍有降低。

(3)具有自吸能力往复泵是利用活塞的往复运动,改变汽缸容积进行吸液和排液的。吸人口和排出口互不相通,因此具有自吸能力。泵在启动前不需要灌泵,故不必装设底阀。但是为了避免活塞与泵缸干磨,有的往复泵也装有底阀,这样可使吸人管路和泵缸内充满液体。

(4)流量不均匀因往复泵工作时,周期性地排出液体,流量是不均匀的,泵在运行中容易产生冲击和振动。

4、蒸汽往复泵的安装与检修

4.1簇汽往复泵的安装

蒸汽往复泵出厂已装配好的不得拆卸。当有损伤确需拆卸检查时 应按随泵技术文件进行。往复泵的基础验收、找正、找标高、水平度调整等工作基本上与离心泵相似。

图6-53 往复泵的特性曲线

4.2蒸汽往复泵的检修

1.蒸汽往复泵的拆卸

蒸汽往复泵在拆卸前应先排干净汽缸冷凝水、液缸残余液体。在拆卸时要注意以下两点:

(1)拆卸活塞及活塞环时,为了防止弄断活塞环,应用专用工具进行拆卸。

(2)拆卸配汽阀板时,要做好标记,不能搞错。

2.蒸汽往复泵零部件的检查及组装调整

蒸汽往复泵在解体过程中或零部件拆卸下来经清洗干净后,应按泵使用维护说明书要求进行检查INS、组装。无要求情况下,对QS,QB,YC型等蒸汽往复泵可按SHS 01014-2004《蒸汽往复泵维护检修规程》的标准进行检查、测量、组装。其检修主要包括如下几方面内容。

1)蒸汽往复泵零部件的检查修理

(1)牵动机构:牵动机构各部件配合不符合规范,磨损过大会使泵在动行时行程不均匀,因此在检修时应检查其配合间隙。

①中心支架衬套与摇臂轴配合为H9/i9;

②连杆衬套与汽室拉杆接头销轴配合为H7/伍;

③连杆衬套与长短臂销轴配合为H7/f6。

(2)配汽机构:

①平板式配汽阀泵在运行过程中,由于蒸汽夹带杂质或平板之间的相互摩擦而使阀平面接触不严密,所以检修时应用涂色法检查阀板与阀座平面的接触情况。如果接触不良,要进行研磨,使阀板和阀座平面平滑,接触面积每平方厘米不少于2-3点。配汽拉杆最大磨损量可参照活塞杆允许最大磨损量值。配汽拉杆表面和螺纹部分不应有损坏、磨损情况,螺帽应结合良好,不松动。

②活塞式配汽阀无活塞环式配汽活塞与配汽缸的圆柱度公差值不大于0. 05mm,磨损最大不超过0.05mm,活塞与配汽缸装配间隙应在0.08-0.15mm范围内,如果磨损超标应更换。带活塞环式配汽活塞与配汽缸的圆柱度公差值、活塞与配汽缸的装配间隙及活塞环的技术要求与汽缸部分相同。配汽活塞与配汽缸表面应光滑、无裂纹,其磨损沟槽应小于0.2mm。

(3)汽缸:汽缸内表面应光滑,无裂纹、砂眼、沟槽等缺陷,其内径圆柱度公差值及汽缸内径增大值应符合技术要求。

(4)液缸:液缸套内表面应光滑,无裂纹、砂眼、沟槽等缺陷,其磨损沟槽极限深度不能超过技术要求规定值,若超过规定值应进行修理或镗缸。

(5)活塞:

①活塞表面应光滑,无裂纹、砂眼、伤痕等缺陷,圆柱度应符合技术要求,超过极限值时应修理或更换

②汽缸、液缸与活塞的安装间隙应符合技术要求

③活塞在缸内的两端死点余隙应符合技术要求。

(6)活塞环:

①活塞环应无砂眼、气孔,弹力要足够。

②汽缸活塞环的厚度应小于活塞槽深0.5-1.00mm,液缸活塞环的厚度应小于活塞槽深0.5-1.50mm。活塞环安装对口位置彼此错开120度。

③活塞环表面不允许有严重纵向沟槽,其圆周与缸壁接触良好,用0.05mm塞尺不允许塞入。

④汽、液缸活塞环安装间隙要符合技术要求。

(7)活塞杆:

①活塞杆最大磨损量和圆度公差值应符合技术要求。

②活塞杆表面不允许严重纵向沟槽,直线度值要符合技术要求。

③活塞与活塞杆装配后,活塞端面与活塞杆垂直度公差值应符合技术要求。

④活塞杆与填料压盖直径间隙应符合技术要求。

(8)阀:

①进、出口阀盖与阀座之间接触面应光滑严密。用涂色法检查接触面应呈环状接触不允许有间断。

②当阀盖质量与原质量之差超过规定值时,应进行更换。

③阀盖与阀座不得有腐蚀、坑痕、损坏、严重径向沟槽等。

④弹簧圈数、高度和弹力均符合技术要求。

⑤阀盖起落高度应相等,其偏差不大于5%。

⑥阀杆与阀座孔同心,阀杆与阀盖孔配合为H9/c9或H9/d9。

⑦阀座装在泵体上必须牢固、紧密。

(9)密封:

可参考“第5章5.1.4安装和使用”部分。

2)蒸汽往复泵组装调整

(1)组合件的组装先把两个或几个零件组装在一起,如活塞与活塞杆、进出口阀等。每安装一个零件时都应按规范要求进行,以确保装配质量。

(2)部件的组装把零件或组合件装成设备的一部分。在部件组装时,要检查零件和组合件的质量,对零件和组合件之间的相对位置和相互关系进行仔细地调整,使其达到规范要求。一般情况下先组装配汽部分和泵阀部分,后装活塞。

(3)总组装把零件、组合件或部件组装成整台往复泵。总装后往复泵必须符合图纸和有关技术要求的规定。在装配时应注意,活塞环开口应错开汽道和阀孔,活塞环若难入缸套时,应用螺丝刀在周围把活塞环撬紧或用麻绳、铁丝等将它捆紧,也可用专用工具使它能顺利进人,千万不能乱敲乱打。各部件组装完毕,最后还要进行“三点定中”调整。即先测量配汽板与汽道长度确定配汽板在汽道中心尺寸,测量汽缸活塞与汽缸长度确定汽缸活塞在汽缸中心尺寸,测量液缸活塞与液缸长度确定液缸活塞在液缸中心尺寸,然后把转动摇臂调整处于垂直向下位置,最后根据中心尺寸逐一通过对配汽拉杆调节螺帽的调节把配汽板调到汽道中心,通过调整汽缸活塞杆的长度把汽缸活塞调到汽缸中心,通过调整液缸活塞杆的长度把液缸活塞调到液缸中心。

(4)蒸汽往复泵的调整蒸汽往复泵在运转中如果行程不均匀,需要进行调整,可以通过调整配汽机构,控制蒸汽进人汽缸的快慢和多少来调整活塞行程。单缸往复泵中,行程调节螺母与小摇臂的距离越大,活塞的行程就越大。若活塞以中间位置为基点比较,如果活塞向左的行程长,向右的行程短,就应使进人汽缸的右边的蒸汽阀门快些关闭,左边的蒸汽阀门快些打开。

双缸往复泵的调整道理和单缸的相同,行程大小的调节靠方块螺母与阀板凸出的间隙大小而定。活塞行程的大小与中间位置比较偏左或偏右的,靠小拉杆的调长或调短来校正。

4.3蒸汽往复泵的试运转及故障处理

1.蒸汽往复泵的试运转

1)试运转前的准备工作

(1)检查安装或检修记录,确认数据正确,准备好试运用的各种记录表格;

(2)向注油器内加入汽缸油,油位在1/2一2/3油标处,并要向各油管充满油,转动注油器手柄约几圈向注油点加油。

(3)启动前至少要盘动活塞行走一个往复,使运动自由无阻。

(4)仔细检查各管道及填料的密封情况是否良好。

(5)打开吸入管上的阀门。

(6)打开排出管上的阀门。

(7)打开汽缸的放水阀门,直到排尽冷凝水为止。

2)试运转

(1)启动:

①确定活塞运动无阻,各管线上的阀门都已打开时,先引蒸汽入汽缸,进行吸缸。

②暖缸时,全开排汽阀,打开排凝阀。

③汽缸暖缸正常后,关闭排凝阀。

④缓慢打开主汽阀至泵运转,注意出口压力;关闭汽缸排凝阀;逐渐调节主汽阀,使泵出口流t达到工艺要求和指标。

⑤全面检查往复泵有无异常现象。

(2)停车:

①逐渐关主汽阀,直至关闭,再关排汽阀。

②打开排凝阀放尽存水及残汽。

③汽缸内的水用排凝阀放尽。

④逐渐停止冷却水

⑤关闭泵的出人口阀门(先人口,后出口)。如果长时间停止工作,应将油缸液体放出并清洗。

2.蒸汽往复泵的故障处理

蒸汽往复泵常见故障现象、原因及处理方法如表1所示。

表1蒸汽往复泵常见的故障原因及处理方法

序号 | 故障现象 | 故障原因 | 处理方法 |

1 | 泵无法启动 | 配汽摇臂销脱落 进汽阀芯折断阀门打不开 汽缸磨损间隙过大 盘根压得过紧 汽缸活塞环折断 两摇臂同时处于垂直位置,致使错汽阀 关闭 排汽阀开度小 汽缸内有冷凝水 蒸汽压力不足 液缸内有压力或硬物 | 装回摇臂销子 更换阀门或阀芯 更换汽缸或活塞环 适当放松盘根压盖螺丝 更换活塞环 调整活塞杆位置错开行程

开大排汽阀 排净缸内冷凝水 进行工艺调整提高蒸汽压力 排除液缸内压力或硬物 |

2 | 突然停泵 | 活塞环折断卡住活塞 摇臂轴销脱落 蒸汽中断或压力不足 行程过大造成活塞落缸 | 更换活塞环 重新装好摇臂轴销 检查供汽系统 调整行程 |

3 | 压力波动大 | 阀关不严或弹力不一样 活塞环在槽内不灵活 活塞损坏 入口压力不稳 介质汽化 | 研磨阀或更换弹簧 调整活塞环与槽的配合 更换活塞 进行工艺调整 进行工艺调整 |

4 | 流量不足 | 单向阀磨损 活塞运行过慢或行程太短 液缸活塞环磨损超标 进口温度太高,产生汽化 液面过低,吸入气体 进口管阀开度小或堵塞 | 研磨或更换 调节活塞运行次数和行程长度 更换缸套或活塞环 降低进口温度 保证一定液面 增大开度或疏通管路 |

5 | 填料密封 泄漏 | 活塞杆磨损严重 填料损坏 填料不足 填料压盖过松 填料压盖端面与填料箱端面不平行 | 更换活塞杆 更换填料,接口错开 加填料 均匀对称拧紧压盖螺 均匀对称拧紧填料压盖 |

6 | 活塞杆过热 | 注油器不上油 盘根过紧 注油孔堵塞 活塞杆弯曲 | 修理或更换 均匀松开盘根压盖螺栓 清理疏通 矫直或更换 |

7 | 异常响声和 振动增大 | 缸内进入异物 活塞行程过大或速度过快 活塞锁紧螺母或活塞杆锁紧螺母松动 缸套松动 十字头中心架连接处松动 地脚螺栓松动 行程不均 汽缸冷凝液未排出 汽化抽空 | 清除缸内异物 减小行程长度或调整进汽量 紧固锁紧螺母 紧固缸套顶丝或更换缸套 检查紧固 紧固地脚螺栓 调整行程 排净汽缸冷凝液体 进行工艺调整 |

来源:泵阀仪表